Кирпич. Дома из кирпича обладают всеми необходимыми качествами, не подвержены образованию плесени и гнилостных палочек. Кирпичи, выпускаемые сегодня разных размеров дают возможность построить дом любой конфигурации, а кирпичные стены выдерживают большой вес (даже бетонных и ж/б перекрытий). Кирпичные дома могут иметь до 3 и больше этажей, в таких домах прохладно в жаркие дни и тепло в зимнее время. Коттеджи из кирпича очень красивы, а их экстерьер практически всегда индивидуален.

Кирпич. Дома из кирпича обладают всеми необходимыми качествами, не подвержены образованию плесени и гнилостных палочек. Кирпичи, выпускаемые сегодня разных размеров дают возможность построить дом любой конфигурации, а кирпичные стены выдерживают большой вес (даже бетонных и ж/б перекрытий). Кирпичные дома могут иметь до 3 и больше этажей, в таких домах прохладно в жаркие дни и тепло в зимнее время. Коттеджи из кирпича очень красивы, а их экстерьер практически всегда индивидуален.

Недостатками кирпичных домов считается высокая теплоёмкость (большая тепловая инерция, и длительность нагревания помещений), а также склонность кирпичных стен к впитыванию влаги, поэтому до установления в помещении оптимальной температуры, в них сыро. Серьёзными недостатками кирпичных домов считается выветривание стен (частые ремонты), длительная усадка и большая масса (вес конструкций и широкие стены), что требует возведения тяжёлых и, часто, заглублённых (до уровня промерзания) ленточных или столбчатых фундаментов.

Согласно СНиПам теплопроводность и необходимая толщина стен при использовании внешних однослойных стен составляет:

силикатный кирпич - 0,87 Вт/м2*с, толщина стен 256 см;

обыкновенный кирпич - 0,76 Вт/м2*с, толщина стен 223,6 см;

Керамический пустотный кирпич - 0,52 Вт/м2*с, толщина стен 153 см.

Блоки из лёгких бетонов. Железобетонные конструкции имеют теплопроводнось 2,04 Вт/м2*с и соглано СНиПу толщина однослойной конструкции для круглогодичного проживания должна составлять не менее 600 см. С целью уменьшения веса и снижения теплопроводности материалов были разработаны лёгкие бетоны. Блоки из лёгких бетонов изготавливаются с добавлением в бетон различных наполнителей.

Керамзитобетонные блоки. Основным материалом для керамзитоблоков является керамзит (вспененная и обожженная глина), вода и цемент. Одним из преимуществ керамзитоблоков являются его теплоизоляционные свойства, что делает его предпочтительным при использовании в различных климатических условиях.

При сравнении с обычным кирпичом вес блоков в 2,5 раза меньше, что значительно уменьшает нагрузку на фундамент и несущие конструкции возводимого сооружения. За счет стандартно больших размеров блоков заметно сокращается расход кладочного раствора. Соответственно сроки строительства сводятся к минимуму.

При сравнении с обычным кирпичом вес блоков в 2,5 раза меньше, что значительно уменьшает нагрузку на фундамент и несущие конструкции возводимого сооружения. За счет стандартно больших размеров блоков заметно сокращается расход кладочного раствора. Соответственно сроки строительства сводятся к минимуму.

В зависимости от назначения керамзитоблоки подразделяют на теплоизоляционные, конструктивно-теплоизоляционные, конструктивные.

Теплоизоляционные - применяют в основном в качестве теплоизоляционного материала в слоистых ограждающих конструкциях зданий. Его плотность (в высушенном состоянии) от 350 (например, крупнопористый керамзитоблок на синтетических смолах) до 600 кг/м3; прочность при сжатии от 0,5 до 2,5 Мн./м2; 1 Мн./м2=10 кгс/см2.

Конструктивно-теплоизоляционные - используют главным образом для однослойных стеновых панелей, крупных блоков и т.п. Его плотность 700—1200 кг/м3, прочность при сжатии 3,5—10 Мн./м2; морозостойкость 15—100 Мрз (от 15 до 100 циклов попеременного замораживания и оттаивания).

Конструктивные - предназначены для различных несущих конструкций зданий и инженерных сооружений (например, мостов), имеет плотность 1400—1800 кг/м3; прочность при сжатии 10— 50 Мн/м2; морозостойкость до 500 Мрз. Использования конструктивного керамзитоблока в крупноразмерных железобетонных конструкциях позволяет существенно снизить их массу и стоимость. Конструктивный керамзитоблок высоких марок применяется также в судостроении (например, для корпусов речных и морских судов).

Согласно СНиПам теплопроводность и необходимая толщина стен при использовании внешних однослойных стен составляет 0,31 Вт/м2*с и 105 см соответственно.

Пенополистиролобетон. Легкий и прочный строительный материал с наполнителем из вспененного полистирола - блоки из полистиролбетона. Это новое слово в строительстве. Материал имеет уникальный состав, включающий пористый заполнитель, или полистиролбетон, характеристики которого поистине бесценны в строительстве: легкость и низкая теплопроводность выгодным образом сочетаются с высокой прочностью. Таким образом, сразу выполняются две задачи: возводятся прочные стены, одновременно выступая в качестве утеплителя. Уникальная технологическая особенность сочетания полистирола и бетона заключается в возможности изменения плотности конечного материала. Благодаря этому полистиролбетонные блоки наделены различной несущей способностью и используются для возведения ненесущих конструкций (блоки D250) и самонесущих конструкций (блоки D400).

Пенополистиролобетон. Легкий и прочный строительный материал с наполнителем из вспененного полистирола - блоки из полистиролбетона. Это новое слово в строительстве. Материал имеет уникальный состав, включающий пористый заполнитель, или полистиролбетон, характеристики которого поистине бесценны в строительстве: легкость и низкая теплопроводность выгодным образом сочетаются с высокой прочностью. Таким образом, сразу выполняются две задачи: возводятся прочные стены, одновременно выступая в качестве утеплителя. Уникальная технологическая особенность сочетания полистирола и бетона заключается в возможности изменения плотности конечного материала. Благодаря этому полистиролбетонные блоки наделены различной несущей способностью и используются для возведения ненесущих конструкций (блоки D250) и самонесущих конструкций (блоки D400).

Согласно СНиПам теплопроводность и необходимая толщина стен при использовании внешних однослойных стен составляет 0,19 Вт/м2*с и 64,3 см соответственно.

Ячеистые бетоны.

Газобетонный блок изготавливают из состава, в который входят портландцемент, кремнеземистый компонент и газообразователь (обычно, алюминиевая пудра и гидрат окиси кальция, которые при смешивании выделяют водород).

Газобетонный блок изготавливают из состава, в который входят портландцемент, кремнеземистый компонент и газообразователь (обычно, алюминиевая пудра и гидрат окиси кальция, которые при смешивании выделяют водород).

Газосиликат отличается от газоблока составом - кремнеземнистый вяжущий компонент смешивают с дешевыми местными материалами (воздушной известью, песком, металлургическими шлаками). Нужной прочности и морозостойкости можно добиться, только прибегнув к автоклавной обработке, обеспечивая химическую связь извести с кремнеземнистым компонентом.

Пенобетонный блок, появившись на рынке совсем недавно, успел зарекомендовать себя в качестве материала недорогого, удобного в строительстве и практичного в эксплуатации. Пеноблоки – это самый доступный, универсальный материал, который можно использовать не только для строительства нового здания, но и для модернизации и реставрации старых сооружений. Пенобетон – вид легкого ячеистого бетона, он получается в результате затвердевания раствора цемента, песка и воды, в который добавляется специальное поверхностно-активное вещество – пена. Таким образом, в пенобетоне образуются сферические ячейки. Этот взбитый цементный раствор содержит до 95% воздуха.

Технология строительства из пенобетонных блоков заключается в том, что из них можно строить несущую перегородку, а также, использовать в качестве теплоизоляции. Домам из пеноблока не нужен мощный фундамент, а кладку осуществляют по той же схеме, что и в газобетонных домах.

Пенобетонные блоки – недорогой строительный материал, поэтому дома из него по стоимости выходят гораздо дешевле, чем кирпичные. Однако, из-за низкой плотности этого материала, он обладает слишком низкой плотностью, что нередко ограничивает сферу их использования. Решить эту проблему можно с помощью кирпичной или каменной облицовки, что в несколько раз увеличивает стоимость, не только материала, но и рабочей силы.

Пенобетонный дом, также как и газобетонный дает осадку, поэтому до проведения отделочных работ необходимо выдержать целый год. А, во избежание трещин в стенах, коттеджи из пенобетона ограничены высотой в 2 этажа. Для поддержания нормального состояния стен, дом необходимо постоянно прогревать. Испытания временем в российских условиях пенобетонные дома пока еще не прошли, поэтому о надежности и долговечности судить пока рано.

Пеносиликат, наподобие пенобетона готовят известково-песчаных смесей, смешанных с технической пеной, однако, кроме песка используют молотый заполнитель, содержащий кремнезем – шлак, золу и т.д.

Достоинства и недостатки домов из ячеистого бетона

Достоинства:

- экологичность;

- впитывает мало влаги из-за закрытопористой структуры;

- потенциальная долговечность;

- высокая теплоизоляция;

- монолитность;

- негорючесть;

- прочность;

- хорошая звукоизоляция;

Недостатки:

- дом из ячеистого бетона дает усадку, из-за этого, после завершения строительства, нужно ждать целый год до начала отделочных работ.

- малоэтажность;

- необходимость постоянного прогрева.

Согласно СНиПам теплопроводность и необходимая толщина стен при использовании внешних однослойных стен составляет 0,18 Вт/м2*с и 61 см соответственно.

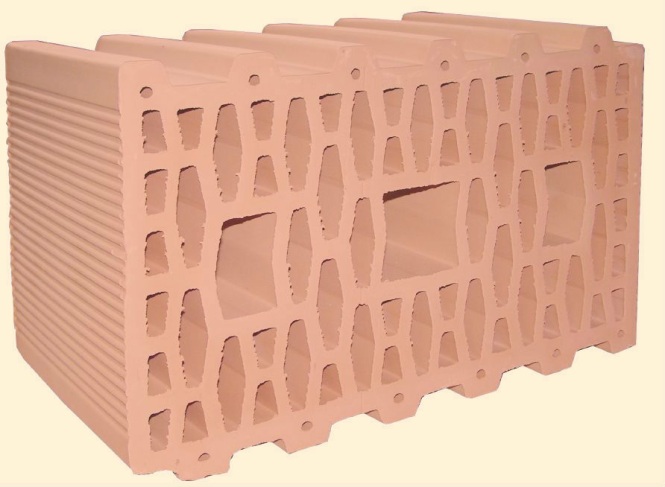

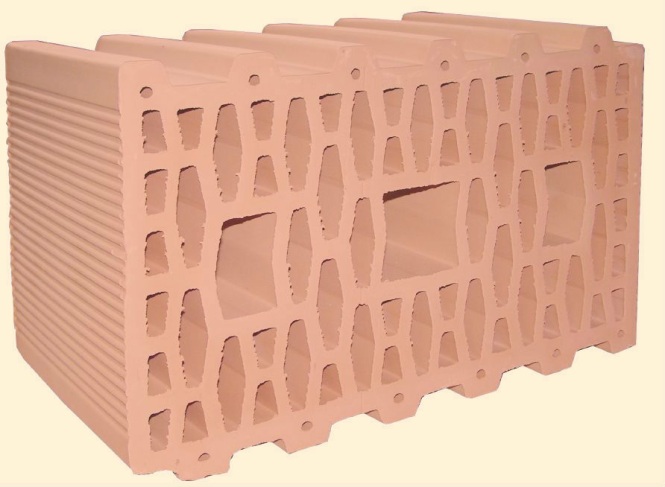

Керамические блоки. Постоянно возрастает спрос на проекты коттеджей из керамоблока, а производство этого строительного материала сегодня обогнало кирпичное производство в несколько раз. В тридцати двух странах мира сегодня есть заводы по производству керамического блока, а у каждого производители немного своя технология, поэтому блоки могут иметь некоторые отличия по весу, форме и размеру. Выбор нужного Вам керамоблока диктует конструкция выбранного проекта здания, а, также, архитектурные особенности будущего дома.

Керамические блоки. Постоянно возрастает спрос на проекты коттеджей из керамоблока, а производство этого строительного материала сегодня обогнало кирпичное производство в несколько раз. В тридцати двух странах мира сегодня есть заводы по производству керамического блока, а у каждого производители немного своя технология, поэтому блоки могут иметь некоторые отличия по весу, форме и размеру. Выбор нужного Вам керамоблока диктует конструкция выбранного проекта здания, а, также, архитектурные особенности будущего дома.

Достоинства:

- высокая степень огнестойкости;

- высокая сопротивляемость климатическим изменениям и атмосферным явлениям;

- неподверженность насекомым и гниению;

- высокая теплоемкость – они долго сохраняют тепло;

- повышенная теплоизоляция;

- прочность и долговечность конструкции;

- возможность реализации любых архитектурных проектов;

- можно обойтись без внешней отделки;

- универсальность – из керамического блока можно возводить и несущие стены и перегородки;

- материал позволяет строить дома высотой до 9 этажей;

- экологичность;

- хорошая звукоизоляция;

- престижность.

Недостатки:

- большое количество мостиков холода;

- керамоблоки быстро впитывают влагу, из-за этого помещение отсыревает, и перед началом проживания доим приходится долго протапливать;

- высокая стоимость материалов и квалифицированной рабочей силы;

- большие сроки строительства;

- необходимость глубоко заглублённого, мощного и дорогого фундамента.

Согласно СНиПам теплопроводность и необходимая толщина стен при использовании внешних однослойных стен составляет 0,17 Вт/м2*с и 57,5 см соответственно.

Деревобетон. представляет собой разновидность легкого бетона, изготавливаемого из подобранной смеси органических заполнителей в виде дробленой древесины нормированных размеров (ГОСТ 15815-83) до 90%, вяжущим элементом которой, выступает специально подготовленный высокосортный цемент. Кроме того, в качестве отвердителей применяются экологически чистые минеральные добавки, абсолютно безвредные для человека. Данный материал относится к деревобетону (ГОСТ 19222–84). Является сертифицированным и стандартизированным строительным материалом.

Деревобетон. представляет собой разновидность легкого бетона, изготавливаемого из подобранной смеси органических заполнителей в виде дробленой древесины нормированных размеров (ГОСТ 15815-83) до 90%, вяжущим элементом которой, выступает специально подготовленный высокосортный цемент. Кроме того, в качестве отвердителей применяются экологически чистые минеральные добавки, абсолютно безвредные для человека. Данный материал относится к деревобетону (ГОСТ 19222–84). Является сертифицированным и стандартизированным строительным материалом.

- безевреден для здоровья;

- не горит;

- не гниет(имеет высокую биостойкость);

- сохраняет тепло (низкая теплопроводность);

- обладает повышенной сопротивляемостью к ударным нагрузкам;

- легко поддается обработке(верлением, пилением, рубке);

- экономичен(сопоставим по стоимости с пенобетоном);

- гораздо легче традиционных строительных материалов.

Теплопроводность опилкобетона при плотности 800кг/м3 имеет 0,32 Вт/ (м о - С). Это выше, чем у пенобетона, который наиболее часто применяется в строительстве и при плотности 600кг/м3 имеет теплопроводность 0,24 Вт/ (м о - С).

Из этого можно заключить что, по сути, опилкобетон стоит на одной линейке с пористыми материалами. На практике это означает, что сорокасантиметровая стена из опилкобетона по теплоизоляции превосходит стену из кирпича метровой толщины! То есть, блоки из опилкобетона, содержащие 50% древесных отходов, полностью отвечают теплотехническим требованиям, которые предьявляются к строительным материалам на данном этапе развития строительства.

Огнестойкость опилкобетонаопределяется технологией его изготовления. Блоки могут быть слабовоспламеняющимися или не гореть вообще. При возгораниях в здании и достижении температуры до 1200⁰C наружная цементно-песочная часть опилкобетонного блока не позволяет древесным отходам загораться в течение 2,5 часов, полностью сохраняя при этом несущую способность.

Опилкобетон относится к группе трудногорючих материалов Г1, превосходя популярный в данное время пенополистеролбетон. Из этого можно сделать вывод, что опилкобетон полностью соответствует нормам противопожарной безопасности.

Мы же рекомендуем использование блоков РКК-40-20-40 - это современный строительный материал, обладающий высокими энергосберегающими свойствами и не требующий дополнительного утепления и наружной отделки. Объясняется всё особой конструкцией материала - применённая схема "бутерброда" исключает появление мостиков холода.

Мы же рекомендуем использование блоков РКК-40-20-40 - это современный строительный материал, обладающий высокими энергосберегающими свойствами и не требующий дополнительного утепления и наружной отделки. Объясняется всё особой конструкцией материала - применённая схема "бутерброда" исключает появление мостиков холода.

Технология совсем не сложная. Как и всё гениальное. Самое интересное, что основные составляющие компоненты кремнегранита точно такие же, что и при производстве бетона: цемент, гранитный отсев, пластификатор, пенополистирол, песок, базальто-пластиковые стяжки. А также неорганические пигменты, большинство из которых на железоокислой основе. Все перечисленные компоненты являются экологически безопасными материалами.

Это позволяет:

- помимо снижения в 2 раза нагрузки на фундамет, произвести кладку стен в 2 раза дешевле чем кладку в два с половиной (64 см) обычного кирпича (а такие стены ещё придётся утеплять);

- снизить потери тепла через стены в 56 раз, если сравнивать их с традиционным силикатным кирпичом;

- перезимовать холодный период с оплатой за отопление в 30-40 раз меньше чем в зданиях, построенных по традиционным технологиям, а также на период жарких летних месяцев позволит снизить потребляемую мощность кондиционеров пропорционально в 30-40 раз.

Смотрите также: теплоизоляция

При сушке и хранении ядро темнеет и принимает буровато-красный оттенок. Ранняя древесина светлее поздней. Древесина мягкая и легко обрабатывается, не растрескивается при высыхании. Благодаря своему красивому цвету и четко выраженной текстуре она находит широкое применение в строительстве домов.

При сушке и хранении ядро темнеет и принимает буровато-красный оттенок. Ранняя древесина светлее поздней. Древесина мягкая и легко обрабатывается, не растрескивается при высыхании. Благодаря своему красивому цвету и четко выраженной текстуре она находит широкое применение в строительстве домов.

Постройка из лиственницы может простоять и два, и три столетия. Но целиком дома из лиственницы рубили довольно редко из-за твердости древесины – лишь несколько нижних венцов укладывали из лиственничных бревен. Лиственница – ядровая порода, у которой заболонь сравнительно узкая (до 20 годичных слоев). Поздняя древесина – темно-бурого цвета. Текстура интересная, хорошо смотрится после обработки. Из древесины делают не только прочные дома, но и шпон для облицовки мебели, различные мебельные детали. В воде лиственница может находиться многие столетия и пролежав долгое время в воде, становится очень твердой. Оттого и шла она на строительство мостов, молов и причалов. Именно на лиственничных сваях решил поставить на топких грунтах Петербурга Исаакиевский собор его создатель Монферран. Примером долговечности и прочности являются сваи из лиственницы, на которых стоит Венеция.

Постройка из лиственницы может простоять и два, и три столетия. Но целиком дома из лиственницы рубили довольно редко из-за твердости древесины – лишь несколько нижних венцов укладывали из лиственничных бревен. Лиственница – ядровая порода, у которой заболонь сравнительно узкая (до 20 годичных слоев). Поздняя древесина – темно-бурого цвета. Текстура интересная, хорошо смотрится после обработки. Из древесины делают не только прочные дома, но и шпон для облицовки мебели, различные мебельные детали. В воде лиственница может находиться многие столетия и пролежав долгое время в воде, становится очень твердой. Оттого и шла она на строительство мостов, молов и причалов. Именно на лиственничных сваях решил поставить на топких грунтах Петербурга Исаакиевский собор его создатель Монферран. Примером долговечности и прочности являются сваи из лиственницы, на которых стоит Венеция.

Из древесины дуба наши предки возводили срубы колодцев – вода в них не "цвела", была студеной и чистой. В нехитром крестьянском хозяйстве считались самыми лучшими дубовый стол, дубовая ступа. Сваи в реку тоже забивали дубовые. Одним словом, дуб не был подвластен времени – не гнил в воде, его не "брал" грибок, не портили ни ветер, ни солнце.

Из древесины дуба наши предки возводили срубы колодцев – вода в них не "цвела", была студеной и чистой. В нехитром крестьянском хозяйстве считались самыми лучшими дубовый стол, дубовая ступа. Сваи в реку тоже забивали дубовые. Одним словом, дуб не был подвластен времени – не гнил в воде, его не "брал" грибок, не портили ни ветер, ни солнце. Из липы рубили амбары и бани: амбары – потому что эту древесину не поражали грызуны, а бани – хорошо держит тепло. Полы из древесины липы намного теплее, мягче и "тише" сосновых, но склонны к поражению грибками. Поэтому их не желательно стелить на первом этаже.

Из липы рубили амбары и бани: амбары – потому что эту древесину не поражали грызуны, а бани – хорошо держит тепло. Полы из древесины липы намного теплее, мягче и "тише" сосновых, но склонны к поражению грибками. Поэтому их не желательно стелить на первом этаже. Однородность древесины позволяет делать порезки практически в любом направлении, не скалывая и не сминая ее. Древесина хороша еще и тем, что долго сохраняется в воде, а при высыхании не трескается и не коробится. Поэтому исстари из осиновых бревен вязали колодезные срубы. Для постройки бани не сыскать лучшей древесины: прочна и долговечна, хорошо сохраняет тепло, а при прикосновении не обжигает тело, – потому и на полок не будет надобности стелить коврик. Даже в краях, богатых строевым лесом, строить бани предпочитали из осины, правда, такое предпочтение ей отдавали только там, где встречались осинники с прямыми стволами и здоровой древесиной. Дело в том, что у осины есть и еще одно совсем неожиданное свойство – сильное увеличение прочности при выдержке. Срубленная весной осина, когда древесина наполнена соком, и высушенная станет и легкой, и прочной как кость. Очевидно, осина при этом не просто высыхает, происходит какая-то полимеризация под действием компонентов ее сока

Однородность древесины позволяет делать порезки практически в любом направлении, не скалывая и не сминая ее. Древесина хороша еще и тем, что долго сохраняется в воде, а при высыхании не трескается и не коробится. Поэтому исстари из осиновых бревен вязали колодезные срубы. Для постройки бани не сыскать лучшей древесины: прочна и долговечна, хорошо сохраняет тепло, а при прикосновении не обжигает тело, – потому и на полок не будет надобности стелить коврик. Даже в краях, богатых строевым лесом, строить бани предпочитали из осины, правда, такое предпочтение ей отдавали только там, где встречались осинники с прямыми стволами и здоровой древесиной. Дело в том, что у осины есть и еще одно совсем неожиданное свойство – сильное увеличение прочности при выдержке. Срубленная весной осина, когда древесина наполнена соком, и высушенная станет и легкой, и прочной как кость. Очевидно, осина при этом не просто высыхает, происходит какая-то полимеризация под действием компонентов ее сока

корят и шкурят, а замет аккуратно строгают вдоль волокон, закупоривая смоляные карманы и придавая стволам идеальную форму. Строганное бревно

корят и шкурят, а замет аккуратно строгают вдоль волокон, закупоривая смоляные карманы и придавая стволам идеальную форму. Строганное бревно  Мытое бревно

Мытое бревно

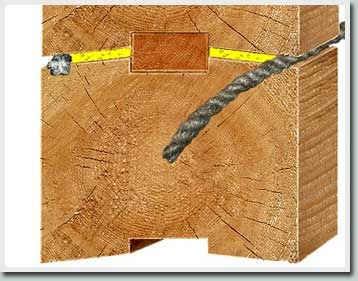

вручную рубанком. Соединяют лафет особым способом, «норвежским замком», уникальность которого в следующем: при усадке-усушке сруба соединение бревен самозаклинивается под собственным весом и не дает лафету провернуться, в отличие от «традиционной чаши». Усадка-усушка неминуема, ведь дерево – материал «живой», оно поглощает и отдает влагу, «дышит». Однако, чем больше усадка, тем плотнее замок и меньше щели! То, что мы привыкли считать недостатком, больше не доставляет неудобств! Кроме того, «замок» настолько плотный, что практически исключается попадание воды и воздуха в места соединения бревен. Риск загнивания угловых соединений сруба минимальный, теплопотери значительно сокращаются. «Норвежский замок» на сегодняшний день - наиболее надежная технология.

вручную рубанком. Соединяют лафет особым способом, «норвежским замком», уникальность которого в следующем: при усадке-усушке сруба соединение бревен самозаклинивается под собственным весом и не дает лафету провернуться, в отличие от «традиционной чаши». Усадка-усушка неминуема, ведь дерево – материал «живой», оно поглощает и отдает влагу, «дышит». Однако, чем больше усадка, тем плотнее замок и меньше щели! То, что мы привыкли считать недостатком, больше не доставляет неудобств! Кроме того, «замок» настолько плотный, что практически исключается попадание воды и воздуха в места соединения бревен. Риск загнивания угловых соединений сруба минимальный, теплопотери значительно сокращаются. «Норвежский замок» на сегодняшний день - наиболее надежная технология. Бревна вручную ошкуривают, обстрагивают, укладывают друг на друга. Отсутствие щелей между бревнами достигается использованием специального разметочного приспособления, а утеплитель размещается вдоль бревна в изоляционном канале и остается невидимым. Все естественные изгибы бревна сохраняются, что придает каждому дому неповторимость и индивидуальный характер. Вершиной плотницкого мастерства являются плотно, с точностью до миллиметра подогнанные угловые соединения бревен. При такой рубке остается нетронутым внешний слой древесины, что делает ее более устойчивой к воздействию окружающей среды, увеличивает срок жизни строения. Прочность бревенчатой стены в поперечном направлении при канадской рубке выше, лучше перекрытие венцов.

Бревна вручную ошкуривают, обстрагивают, укладывают друг на друга. Отсутствие щелей между бревнами достигается использованием специального разметочного приспособления, а утеплитель размещается вдоль бревна в изоляционном канале и остается невидимым. Все естественные изгибы бревна сохраняются, что придает каждому дому неповторимость и индивидуальный характер. Вершиной плотницкого мастерства являются плотно, с точностью до миллиметра подогнанные угловые соединения бревен. При такой рубке остается нетронутым внешний слой древесины, что делает ее более устойчивой к воздействию окружающей среды, увеличивает срок жизни строения. Прочность бревенчатой стены в поперечном направлении при канадской рубке выше, лучше перекрытие венцов.

Дом, коттеджи построенныйе по технологи фахверк называется фахверковым домом. Fachwerk с перевода с немецкого Fach — секция, Werk сооружение. Так же можно встретить переводы фахверка как Half-timbered houses, Post and Beam Construction, Timber Frame House.

Дом, коттеджи построенныйе по технологи фахверк называется фахверковым домом. Fachwerk с перевода с немецкого Fach — секция, Werk сооружение. Так же можно встретить переводы фахверка как Half-timbered houses, Post and Beam Construction, Timber Frame House. Фахверк представляет собой единственную на сегодняшний день систему, позволяющую создать такое архитектурное решение, как безрамное остекление протяжённостью во всю стену, то есть он является не только несущим каркасом, но и элементом дизайна. Специалисты строители убеждены, это решение не имеет недостатков (его высокая стоимость окупается при эксплуатации). В число их неоспоримых достоинств входят экологичность, долговечность зданий, декоративные качества.

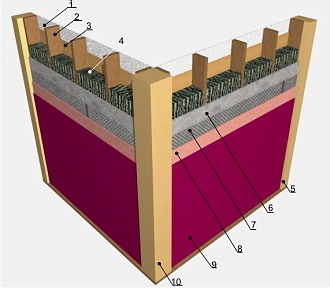

Фахверк представляет собой единственную на сегодняшний день систему, позволяющую создать такое архитектурное решение, как безрамное остекление протяжённостью во всю стену, то есть он является не только несущим каркасом, но и элементом дизайна. Специалисты строители убеждены, это решение не имеет недостатков (его высокая стоимость окупается при эксплуатации). В число их неоспоримых достоинств входят экологичность, долговечность зданий, декоративные качества. Заполнение секций фахверка может быть так же выполнено из плитного утеплителя - минеральная вата делиться на базальтовую или стеклянную вату. Для заполнения минеральной ватой необходимо подготовить листы ГКЛ, плиту ОSВ, пароизоляционные материалы, ЦСП, пенополистирол, армирующую сетку, штукатурку.

Заполнение секций фахверка может быть так же выполнено из плитного утеплителя - минеральная вата делиться на базальтовую или стеклянную вату. Для заполнения минеральной ватой необходимо подготовить листы ГКЛ, плиту ОSВ, пароизоляционные материалы, ЦСП, пенополистирол, армирующую сетку, штукатурку.