Возведение зданий и сооружений из железобетона, которое позволяет выполнять постройку в короткие сроки и достигать любой формы и этажности – это монолитное строительство. Причём следует разделить монолитное домостроение на чистый монолит и комбинированные конструктивные системы.

Если в первом случае монолитными являются все элементы здания (стены, перекрытия), то во втором случае монолитными являются лишь колонны и перемычки, которые и составляют жёсткий каркас здания, а стены не являются несущими, что позволяет выполнять их из любых материалов (корпич, блоки, стекло и т.д.).

Если в первом случае монолитными являются все элементы здания (стены, перекрытия), то во втором случае монолитными являются лишь колонны и перемычки, которые и составляют жёсткий каркас здания, а стены не являются несущими, что позволяет выполнять их из любых материалов (корпич, блоки, стекло и т.д.).

Упрощенно технология возведения конструкций из монолитного бетона выглядит следующим образом: непосредственно на стройплощадке монтируются специальные формы — опалубки, повторяющие контуры будущего конструктивного элемента, в которые устанавливается по проекту каркас из арматуры и заливается бетон. После набора бетоном необходимой прочности получается готовый конструктивный элемент здания. При применении сборно-разборной опалубки – опалубочные элементы демонтируются, а при использовании несъемной опалубки они становятся частью стены.

Основными преимуществами монолитного домостроения является возможность создания свободных планировок с требуемой высотой потолка и большими пролетами, а также прекрасная возможность для создания разнообразных криволинейных форм, что, в свою очередь, помогает архитекторам при создании уникальных образов зданий расширить свою палитру.

Особое значение среди характеристик стен дома имеют их жесткость и прочность. В этом отношении монолитным зданиям нет равных. Они обеспечивают равномерную усадку дома, перераспределяя нагрузку и предотвращая появление трещин.

Выполненные по монолитной технологии стены, практически не имеют швов, следовательно, проблем со стыками и с их герметизацией не возникает. А высокое качество поверхностей стен и потолков, снижающее объемы отделочных работ.

Также значительный плюс меньшая по отношению к кирпичным зданиям (на 15 – 20%) масса, что позволяет значительно уменьшить затраты на возведение фундамента.

Качественная звукоизоляция помещений — еще одна из сильных сторон монолитного домостроения. Даже в кирпичных домах перегородки обычно имеют пустоты и швы, через которые звук легко распространяется. В монолитных домах это исключено. Наконец, монолитное строительство домов происходит таким образом, что стены и потолки требуют минимальной отделки, все поверхности ровные и гладкие.

Впрочем, приходится признать, что при всех своих достоинствах технология монолитного домостроения не лишена и некоторых недостатков.

К недостаткам монолитного строительства относят низкие теплоизоляционные свойства бетона, поэтому такие дома требуют особого утепления или организации отопления.

Также стенам из монолитного бетона характерно отсутствие паропроницаемости, т.е. стены «не дышат» и это обязательно нужно компенсировать принудительной вентиляцией, иначе сырости и плесени в доме не избежать.

Этот метод строительства весьма трудоемкий и затратный, при его использовании необходимо дорогое оборудование. На монолит уходит много арматуры, а это не дешевое удовольствие. Еще один минус – требуется большое количество рабочих, которые будут увязывать арматуру, носить металлические конструкции. Персонал должен быть еще и высококвалифицированным.

Процесс заливки бетона в монолитном здании - достаточно трудоемок и сложен, а процесс заливки бетона в больших конструкциях требует еще и квалифицированного инженера. Бетон нужно правильно подготовить, правильно залить. Если заливать частями - правильно дать ему нагрузиться, высохнуть. Весь цикл, от заливки до возможности ставить на монолит стены, занимает 28 дней. На протяжении этих 28 дней за бетоном необходимо ухаживать.

Что же, рассмотрим некоторые технологии которые предлагает рынок.

Технологии с несъёмной опалубкой.

Панели PLASTBAU® служат высокотехнологичной несъемной опалубкой для возведения монолитных железобетонных зданий, в то же время являясь эффективным утеплителем. После укладки бетона на внутреннею и внешнюю поверхности остаётся нанести лишь отделочный слой.

Панели PLASTBAU® служат высокотехнологичной несъемной опалубкой для возведения монолитных железобетонных зданий, в то же время являясь эффективным утеплителем. После укладки бетона на внутреннею и внешнюю поверхности остаётся нанести лишь отделочный слой.

Конструкция стеновой опалубки состоит из двух пенополистирольных плит, объединенных между собой внутренним арматурным каркасом. Конструкция опалубки позволяет изготавливать монолитные железобетонные стены различной толщины и практически с любой степенью армирования.

Опалубка перекрытий PLASTBAU METAL® – это самонесущая пенополистирольная панель с изменяемыми размерами длины и высоты, с 2-мя Z-образными оцинкованными металлическими профилями с перфорацией. Конструкция опалубки позволяет выполнять монолитное ребристое перекрытие, позволяющее экономить на бетоне и арматуре.

Опалубка перекрытий PLASTBAU METAL® – это самонесущая пенополистирольная панель с изменяемыми размерами длины и высоты, с 2-мя Z-образными оцинкованными металлическими профилями с перфорацией. Конструкция опалубки позволяет выполнять монолитное ребристое перекрытие, позволяющее экономить на бетоне и арматуре.

Блок стеновой опалубки НЕОМИР представляет собой две пенополистирольные панели, соединенные сверху и снизу при помощи 11 шт. специальных пластиковых перемычек, которые удерживают наружные и внутренние стеновые панели на определенном расстоянии, перемычки также служат опорой для укладки стержней горизонтальной арматуры и обеспечивают требуемый защитный слой бетона.

Одновременно с монтажом пенополистирольных блоков несъемной опалубки производится армирование будущих монолитных стен металлической арматурой, а также прокладываются и выводятся наружу инженерные коммуникации, затем стены бетонируют.

Ещё одной разновидностью несъёмной опалубки является ТЕХНОБЛОК. В целях увеличения скорости монтажа, применяются модули с размерами 100 на 40 сантиметров. В частности, благодаря этому удалось повысить результативность строительных работ на 28%. Сама же опалубка техноблок состоит из нескольких составляющих:

· Фасадная опалубочная облицовочная пластина(1);

· Утеплитель(2);

· Кронштейны(4) и болты(3,7);

· Пластиковые стяжки(5);

· Внутренняя опалубочная фанера/облицовочная пластина(6).

Техноблок является универсальным материалом – он может служить облицовкой не только внешней стороны стены, но и внутренней. При желании, внутренняя сторона может иметь съемную конструкцию.

Несъемная опалубка VELOX заготавливается из щепоцементных плит и именно их свойства определяют качественные характеристики дома. Плиты экологически чистые производятся методом прессования из минерализованной древесной щепы (90%) и цемента, с добавлением сульфата алюминия (катализатор) и жидкого стекла (минерализатор, антисептик, связующее).

Несъемная опалубка VELOX заготавливается из щепоцементных плит и именно их свойства определяют качественные характеристики дома. Плиты экологически чистые производятся методом прессования из минерализованной древесной щепы (90%) и цемента, с добавлением сульфата алюминия (катализатор) и жидкого стекла (минерализатор, антисептик, связующее).

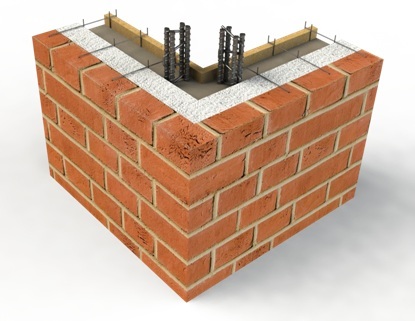

Технология "Велокс в кирпиче", сочетающую в себе практичность кирпичных фасадов с надежностью и долговечностью монолитных стен.

Технология "Велокс в кирпиче", сочетающую в себе практичность кирпичных фасадов с надежностью и долговечностью монолитных стен.

Структура стен "Велокс в кирпиче" такова:

- внешний слой — кирпич

- утеплитель — пенополистирол

- армированный монолитный бетон

- внутренняя опалубка Velox

- монтажные стяжки опалубки (поперечная арматура кирпича и монолита)

Технология DURISOL - система несъёмной опалубки, предназначенная для возведения вертикальных строительных конструкций – как наружных несущих стен, так и внутренних несущих стен и перегородок. В основе опалубки Durisol лежит легкий, прочный, долговечный материал, который на 80-90% состоит из щепы хвойных деревьев. Это сырье обрабатывается минеральными добавками и скрепляется цементом.

Технология DURISOL - система несъёмной опалубки, предназначенная для возведения вертикальных строительных конструкций – как наружных несущих стен, так и внутренних несущих стен и перегородок. В основе опалубки Durisol лежит легкий, прочный, долговечный материал, который на 80-90% состоит из щепы хвойных деревьев. Это сырье обрабатывается минеральными добавками и скрепляется цементом.

Блоки несъемной опалубки устанавливаются друг на друга в несколько рядов. Затем полости (пустоты) в блоках армируются и заливают бетоном. Далее ставятся следующие ряды. В итоге получается бетонная монолитная решетка внутри деревянной стены. У бетонной решетки имеются горизонтальные рядные перемычки и мощные несущие вертикальные столбы.

По такому же принципу осуществляется монтаж из блоков НЕОБЛОК.

Они производятся на основе ПЕНОСТЕКЛА, что гарантирует зданию качество, стойкость и универсальность в эксплуатации. Малая плотность нового материала позволяет уменьшить давление на фундамент и возводить конструкцию здания на любом основании.

Ещё одним конструктивным решением является использование каркаса из ЛСТК с применением в качестве ограждающих элементов несъёмной опалубки газобетонных плит и заливкой стен пенобетоном или пенополистеролобетоном.

Торкетирование — это технология, которая подразумевает послойное нанесение бетонной смеси на поверхность при помощи сжатого воздуха. Такие бетонные работы выполняются с использованием агрегата, который включает бетон-шприцмашину (также называемую цемент-пушкой) и компрессора.

Сначала готовится сухая смесь, для чего в цемент добавляются песок (или другие заполнители) и специальные армирующие элементы. Затем такой «полуфабрикат» с помощью шланга засыпается в воронку подачи шприц-машины, где он смешивается с водой. Вода в свою очередь подаётся по второму шлангу. Уже мокрая смесь на высокой скорости (140-180 м/сек) выталкивается на рабочую поверхность. За один цикл торкетирования можно нанести бетонный слой толщиной от 10 до 30мм. Такое покрытие получается очень прочным к механическим воздействиям, плотным, устойчивым к низким температурам и влагонепроницаемым. Чтобы понять насколько надёжны получаются дома, упомянем, что такой способ бетонирования используется для строительства тоннелей, а также при выполнении тонких работ, таких как заделка стыков, гидроизоляция, ремонт конструкций из бетона и их усиление и т.д.

На фото показан процесс нанесения жидкой бетонной смеси на несущий каркас из стальной арматурной сетки при помощи сжатого воздуха. Таким образом изготавливают железобетонные сооружения с тонкими стенками имеющими любую форму.

Преимущества:

- повышает прочность бетона на изгиб (при расходе 40 кг на 1м3 почти в 2 раза)

- уменьшается время на монтаж арматуры, так как фибра может быть добавлена на бетонном заводе или непосредственно в миксер (время перемешивания 5 - 15 минут)

- увеличивается вибрационная стойкость бетона, так как вибрации распространяясь по арматурной сетке способствуют разрушению бетона.

- не препятствует образованию микротрещин,но хорошо удерживает трещины от расширения и перерастания микротрещин в макротрещины.

- при замене арматурной сетки на стальную фибру возможно существенно уменьшить толщину бетонной стяжки, при сохранении несущей способности бетонной плиты.

Смотрите также: теплоизоляция.

Нет комментариев

Добавить комментарий